Günümüzde havacılık, savunma, medikal ve otomotiv sanayileri başta olmak üzere, eklemeli imalat birçok sektör için hem prototipleme hem de seri üretimde giderek büyüyen bir öneme sahip olmakta, konu hakkında yapılan araştırmalar da benzer oranda artış göstermektedir.

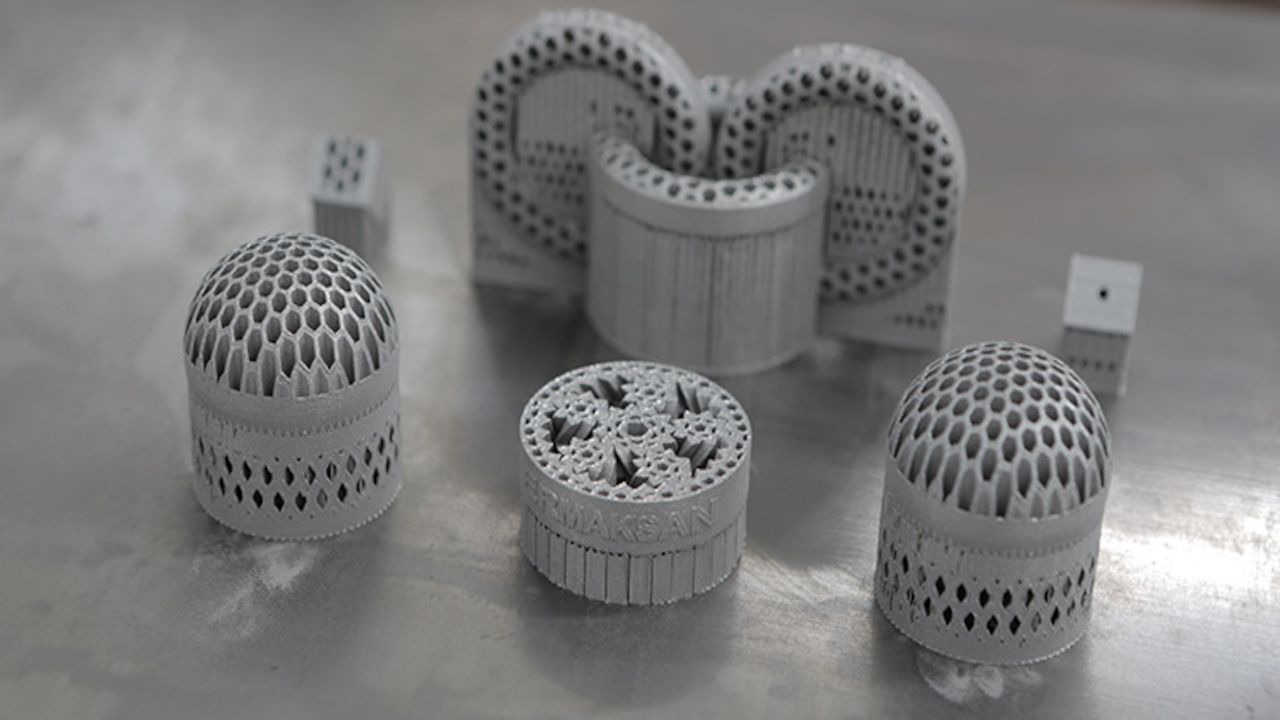

Konvansiyonel imalat yöntemleri ile üretilmesi önceden mümkün olmayan karmaşık 3 boyutlu geometrilerin üretimleri, eklemeli imalat ile mümkün hâle gelmiş, daha hassas, daha hızlı ve daha uygun maliyetli olmak adına birçok şirket ve üniversite eklemeli imalat alanındaki çalışmalarına hız kazandırmıştır.

Hâlihazırda yaygın olarak kullanılan toz yataklı metal eklemeli imalat ekipmanları belirli bir üretim haznesine sahip olup, üretilebilen parça ebatları bu üretim haznesi ile sınırlı kalmakta, dolayısıyla özellikle büyük ebatlı parçaların hızlı bir şekilde imalatı söz konusu olduğunda, toz yataklı eklemeli imalat sistemleri yetersiz kalmaktadır. Farklı sektörlerin ihtiyaçlarına göre daha büyük boyutlu metal parçaların eklemeli imalat ile üretilmesi hedefi evrilmeye başlamıştır.

Farklı konvansiyonel imalat yöntemlerinin bir arada kullanıldığı ve sonucunda uzun sürede üretimi gerçekleştirilebilen büyük ebatlı parçaların tek seferde, malzeme kaybını en aza indirerek tek ekipman ile üretilmesi hedefine dönüşmesi ile yönlendirilmiş enerji ile biriktirme (İng. Directed Energy Deposition - DED) metodu bu noktada önemli bir imkân olarak karşımıza çıkmaktadır.

DED

Ham malzeme aktarımı konusunda toz püskürtmeli, tel ve şerit beslemeli olarak farklı çeşitleri olan DED yöntemleri; lazer, ark veya elektron ışın güç kaynakları kullanılarak aktarılan malzemenin ergimesi ve katılaşarak belirlenen bölgede parçanın bir katmanını oluşturmasına dayanmaktadır.

Endüstriyel robot veya benzeri çok eksenli hareket sistemlerinin yardımıyla katmanların içerisindeki takım yolları boyunca imalat yüzeyine ham malzeme aktarımı gerçekleştirilmekte, bu şekilde imalat hazırlama programında katmanlara ayrılan 3 boyutlu geometrilerin katmanlar hâlinde oluşturulması mümkün olmaktadır.

DED yöntemlerinden toz püskürtmeli ve tel beslemeli sistemler diğer ham malzeme besleme yöntemlerine kıyasla daha yaygın kullanılmaktadır. Her iki besleme yönteminin de güçlü ve zayıf yönleri bulunmakta olup, üretilecek hedef ürün ve parça özelindeki isterler kullanılacak yöntemin belirlenmesinde kritik unsur olacaktır.

İlk olarak biriktirilecek ham malzemenin istenen formda üretilebiliyor olması gerekmektedir. Ayrıca, yüksek ölçüsel hassasiyet ve düşük ısı girdisi isteyen hassas parçalarda toz püskürtmeli sistemler öne çıkarken; büyük parça boyutu, hacimsel verimlilik ve biriktirme hızı açısından tel beslemeli sistemler avantajlı konumdadır. Günümüzde kullanım yoğunluğu giderek artan toz yataklı sistemler ile kıyaslandığında ise, DED yöntemi özellikle imalat hızı ve daha düşük maliyeti ile öne çıkmaktadır.

Karmaşık ve daha yeni geliştirilmekte olan hareket, güç kaynağı ve proses teknolojileri yerine, endüstriyel robotlar, kaynak makineleri ve kızaklı sistemler gibi konvansiyonel olan alt parçalar ile bir DED sisteminin oluşturulması mümkündür. Son yıllarda sıkça karşılaşılan eklemeli imalatın ilk uygulamalarından biri, aslında 1900’lü yılların başlarında konvansiyonel kaynak işleminin katmanlar hâlinde üst üste yapılması ile başlamış ve ilk patent 1925 yılında bir DED çeşidi olan tel beslemeli ark kaynaklı eklemeli imalat (İng. Wire Arc Additive Manufacturing - WAAM) üzerine alınmıştır.

Günümüz teknolojisi ile sürecin hızlanması ve hassasiyetin artması mümkün hâle gelmiş, toz yataklı sistemler ile karşılaştırıldığında herhangi bir hazne sınırı bulunmayan ve hareket sisteminin ulaşabildiği her noktada prosesi uygulayabilen bir eklemeli imalat teknolojisi ortaya çıkmıştır. Detaylar Çalışma şekli incelendiğinde DED yöntemleri diğer eklemeli imalat yöntemleri ile büyük benzerlikler içermektedir.

Öncelikle bilgisayar destekli olarak hazırlanan 3 boyutlu tasarım, özel olarak geliştirilmiş bir yazılım kullanılarak katmanlarına ayrılır. Katman kalınlıkları yönteme göre değişiklik göstermekle birlikte, toz beslemeli yöntemlerde 0.1 mm mertebesinden tel beslemeli yöntemlerde 30-40 mm seviyelerine kadar çıkabilmektedir. Yazılımda sonraki aşamada her bir katmanın şekline ve ham malzeme tipine göre uygun bir takım yolu oluşturulmakta, kullanılan robotik ya da doğrusal motorlu bilgisayar kontrollü hareket sistemini yönetmek üzere uygun şekilde G kodu veya benzeri bir hareket dizisine çevrilmektedir.

Kontrol edilen ana parametrelerden bazıları, toz ya da tel ham malzeme yönlendirme için ayarlanacak aktarım hızı ve enerji kaynağını da üzerinde bulunduran hareket sisteminin doğrusal hızı olarak belirlenmektedir. Bu belirtilenler dışındaki ana parametreler ise, ham malzemenin belirlenen aktarım yüzeyinde ergimesini ve hesaplanan 3 boyutlu şekli oluşturmasını sağlayacak enerji kaynağının kontrolü için kullanılmaktadır.

Ark kaynağı, lazer ya da elektron ışın gibi farklı enerji kaynaklarına göre ayarlanacak parametreler değişiklik göstermekle beraber, üretim hassasiyeti ve başarısı için ergi havuzu oluşumu ve kontrolü son derece önemlidir (Şekil 3). Tüm bu hazırlık süreci ile beraber hazırlanan kod ilgili sistemlere aktarılmakta ve proses gerçekleştirilmektedir. Çoğu DED yöntemi üretim sonrasında talaşlı imalat ve konvansiyonel yöntemler ile son hâline ulaştırılmakta, ihtiyaca göre gerilim giderme ve benzeri ısıl işlemler uygulanmaktadır.

Kullanım alanları

DED yöntemlerinin çok farklı sektörlerde kullanım alanları bulunmakla birlikte, prosesi uygulama amacı doğrultusunda değerlendirerek; sıfırdan parça üretimi, üretilmiş bir parça üzerine unsur ekleme ve hasar görmüş bir parçanın tamiri olarak üçe ayırmak mümkündür.

Özellikle havacılık sektöründe ve kalıpçılıkta uzun kullanım süreleri olan ve bu sürede farklı aşınma ve yıpranma durumları gösteren yüksek maliyetli ve karmaşık parçalar, geometrik olarak sınırlaması neredeyse olmayan DED uygulamaları ile tamir edilebilmekte, sonrasında konvansiyonel işlemler ile yeniden kullanıma çok kısa sürelerde hazır hâle getirilebilmektedir.

Benzer şekilde, üretimi önceden gerçekleştirilmiş karmaşık geometrilere sahip yapıların üzerlerine yeni detaylar eklenmesi gerektiğinde, unsur ekleme uygulanarak başka hiçbir metodun izin vermeyeceği şekilde parçaların geliştirilmesi mümkün olmaktadır.

Bir diğer kullanım alanında ise toz yataklı sistemlerin mevcut sınırlamalarına göre büyük boyutlu parçaların üretimi için DED yöntemleri önemli olanaklar sağlamaktadır. Savunma ve havacılıkta kullanılan; hafifletilmiş gövdeler gibi yapısal parçalar, yanma odaları gibi motor parçalarının konvansiyonel yöntemler ile üretimleri, parçalardan da büyük boyutlarda ham malzemelerin çok sayıda farklı işleme yöntemi ile uzun sürelerde şekillendirilmesinden oluşmaktadır.

Yüksek sayıda farklı ekipman kullanımı; büyük iş gücü kullanımı, zaman kaybı, artan maliyetler ve son hâlini vermek amacıyla %80’lere varan ham malzemenin atık hâle dönüşmesine sebep olmaktadır. Bu noktada özellikle WAAM yöntemi ile karmaşık geometrili parçaların kaba üretimleri tek bir ekipman ile tamamlanabilmekte, alınan malzeme ile ürüne dönüşen malzemenin oranı (İng. buy-to-fly ratio) artırılmakta ve bu sayede malzeme kaybı en aza indirilebilmektedir.

Bu yöntem ile üretilen parçalar nispeten düşük ölçüsel hassasiyete sahiptir ve konvansiyonel talaşlı imalat yöntemleri ile son hâllerine getirilmeye ihtiyaç duyarlar; fakat yine de büyük oranda malzeme ve zaman kaybının önüne geçmek mümkün olmamaktadır.

Gelecek

Eklemeli imalat yöntemlerinin gelişimi süresince daha büyük boyutlu parçaların üretimi için alternatif olabilecek tekniklerin geliştirilmesine önem verilmiş olup, günümüzde DED sayesinde kızak üzerinde çoklu robotik sistemlerin kullanımı mümkün olmuştur. Bu sistemler sayesinde havacılıkta kullanılacak büyük boyutlu kanat ve gövde parçalarının üretimi konusunda denemeler yapılabilmekte olup yine havacılık ve uzay sanayii ihtiyaçları doğrultusunda daha karmaşık ve hassas büyük boyutlu parçaların prosesleri hakkında araştırmalar sanayi ve üniversitelerde devam etmektedir.

Toz yataklı sistemlerden ayrı olarak ve kullanılan malzemenin özelliklerine göre DED prosesinin koruyucu bir atmosfer altında gerçekleştirilme ihtiyacı daha azdır. Koruyucu atmosfer gereksiniminin nispeten düşük veya ergime alanına odaklanmış olması, bu yöntemlerin herhangi bir atölye ortamından bağımsızlığı konusunda imkânlar yaratmaktadır. Özellikle savunma ve havacılık sanayinin ihtiyaçları doğrultusunda, direk olarak savaş sahasında, hareket hâlindeki bir gemide ve hatta uzayda bu tür sistemlerin kullanımı konusunda araştırmalar devam etmektedir.

Bu durum gelecekte herhangi bir merkeze bağlı olmaksızın ihtiyaç anında direk olarak ilgili bölgede parça üretimlerinin veya tamiratının yapılabileceğini ortaya koymuştur. Ayrıca üretim hassasiyet seviyesinin arttırılması, farklı malzemelerin kullanımı, prosesin hızlandırılması ve maliyetlerin azaltılması üzerine de çalışmalar sürmektedir.

Bu çalışmaların en önemlilerinden biri; birden çok malzemenin aynı parçada kullanımına imkân sağlayan fonksiyonel geçişli malzemeler (İng. Functionally Graded Materials) konusunda gerçekleşmektedir. Bu sayede farklı bölgelerinde farklı dayanım ve ısıl özellikleri gösteren parçaların üretilebilmesi, alaşım geçişi ile hedeflenen bölgelerde geliştirilmiş özelliklere sahip karmaşık parçaların imal edilmesi mümkün hâle gelmektedir.

DED yöntemleri, gelişmiş özelliklere sahip, karmaşık yapılarda ve giderek büyüyen boyutlarda parçaları mümkün hâle getirmenin yanı sıra, merkezden uzaklaşmış düşük adetli üretim, hızlı prototip geliştirme imkânları ile savunma ve uzay sanayiinin geleceği açısından önemli olanaklar sunmaktadır. Farklı üreticiler, ekipman ve iş gücü kullanımı gerekliliği yerine az sayıda ekipman ihtiyacı, minimum atık ve kısa proseslerile hem hızlı hem de ucuz şekilde imalat işlemlerinin gerçekleştirilmesi mümkün olmaktadır.

Kaynak: Roketsan Dergi 17. sayı / Uzman Mühendis Mertcan Başkan / Uzman Mühendis Erkan Buğra Türeyen / Yönetici Mühendis Orkun Umur Önem